荷物をパレットに積む際には、様々な方法がありますね。

特に多いのは「組みながら(回しながら)」積み付ける、このようなやり方。

ちなみにこの積み方には、「レンガ積み」とか「ブロック積み」はたまた、「ピンホール積み」「ハイ替え」とか色々な呼称があるのですが、正直この業界に7年いましたが、そんな「単語」を現場で聞いたことは、1度もないです。

よく聞く言葉は「組む」か「回す」このどちらかです。

ですので、ネットで拾った知識をもとに、「ピンホール積み」でもいいですか!?なんて聞いても恐らく「は?( ´Д`)」って顔されるんじゃないでしょうか。

私も納品先で初めて積み方を指示された時、何もわからずに苦労したのでそれらについて詳しくまとめます。

パレットの積み付け方とパターンを解説

組んで(回して)積むとは何か

「そもそも組むって何?」

って人のために解説します。

簡単に説明すると交互に、互い違いに積むことを「組む(kumu) or 回す(mawasu)」と言います。

これは実際に画像を見ていく方が早いです。

では、順番を見ていきましょう。

これが1個目です。

2個目。

3個目。

4個目。

5個目。

このように荷物を置いていき、規則的に積むことを”組む”と言います。

これを高く積み上げていくと、このようになります。

これがいわゆる組んで(回して)積むといわれるものです。

そしてこれは荷物の種類、大きさ、長さや重さによってどのような積み付ければいいのかが、倉庫によって違うのですが、必ず「納品先」の方に、どのように積み付ければいいかを確認しましょう。

自分が最適だと思った方法で、積み付けを行うのはいけません。

例えば、某倉庫ではパレットからはみ出して積み付けをしてはいけないルールがありますが、某倉庫ではパレットから多少はみ出してもとりあえずパレットにたくさん積んで欲しいところもあります。

それぞれの倉庫に、それぞれの事情があるので必ず確認しましょう。

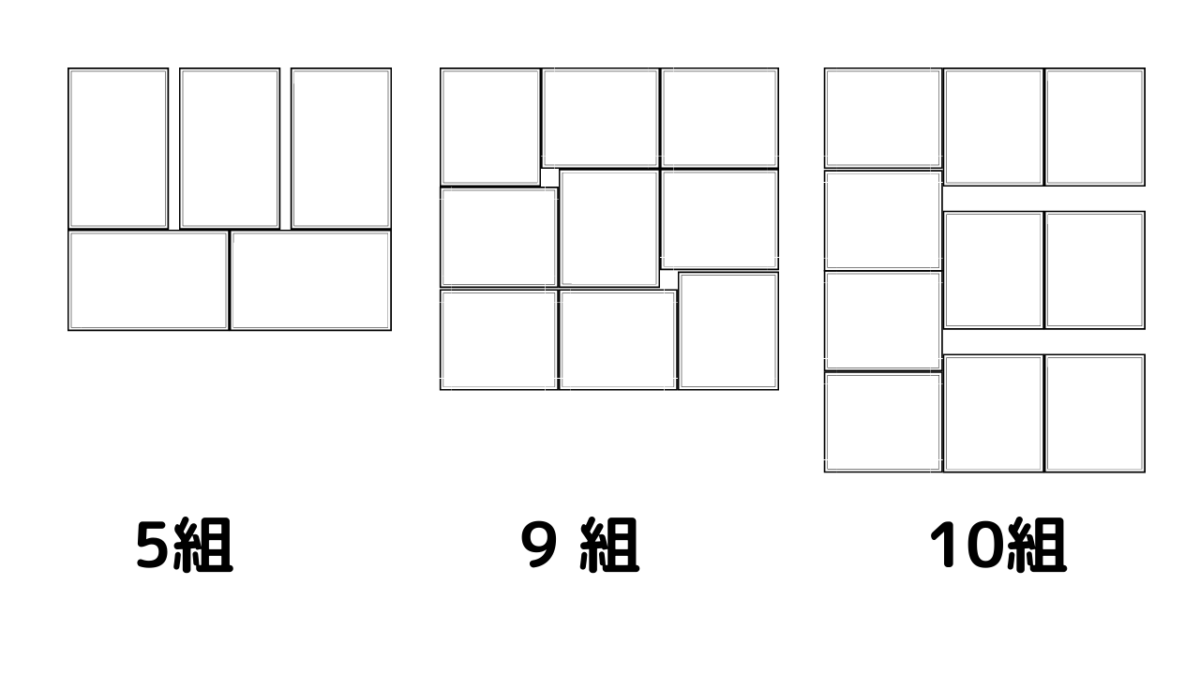

積み付けパターン

ちなみに倉庫の方からは、「○組み(一段あたりの個数)○段(高さ)で積んでください」このような表現で指示されることが多いです。

簡単にですが、積み付け例を画像で紹介します。

一段三つ(三組み)

長いパレットに積み付ける場合や、荷物が長い場合にこの積み付け方をする場合が多いです。

一段四つ(四組み)

一番オーソドックスな積み方ですね。

1:1(正方形)のパレットなどはこのパターンが多い。

一段六つ(六組み)

こちらも片方が長いパレットに積み付ける際に使えます。

一段八つ(八組み)

こちらもすごくポピュラーなパターンです。

棒積み

荷物をそのまま積み重ねるとことを棒積みといいます。

一部サイトでは、先ほどのように組んで積むことを「棒積み」と表現してるところもありますが、物流現場で言われる棒積みは、ただ荷物を積み重ねるだけのことを指します。

これには、出荷に対応しやすくする狙い(格納した荷物を取りやすいように)があったりするので、充分気をつけましょう。

また、これ以外にも様々な積み付けパターンがありますが、基本的には一段あたりの数を増やし、規則的に積むだけです。

少し複雑なものといえば、9組みくらいでしょうか。

簡単ですね。

なぜ荷物を組むのか

荷崩れ防止のために、荷物を組みます。

実際にこれは輸送してみるとわかるのですが、棒積みされた荷物と組んだ荷物では、ズレやすさ、崩れやすさがだいぶ違います。

実は棒積みの方が強度が高い

正直私も知らなかったのですが、実際には棒積みの方が強度は高いようです。

段ボール箱は、まっすぐ積まれた状態を強度100%とした場合、約13㎜ズレることによって強度が29%劣化します。倉庫内の適正な環境で保管された「棒積み」でズレが起きた場合は12~21%の劣化ですが、「交互積み」でズレが起きると、実に54~61%も劣化します。

湿度により強度が半分に劣化した段ボール箱が、積み付け方でさらに強度が落ちてしまうことになります。

「棒積み」は安全率で対処できる範囲内かと思いますが、海上コンテナを使って輸出する場合、上記のようなダンボール箱の強度劣化を考慮して、段ボール箱の設計およびパレット積み付けの設計をしなければなりません。引用 日通総研ろじたん

本当に意外ですね。

長くトラック運転手をやっていますが、工場出荷の状態でも組んであることが多いです。

つまり、強度をあげるよりも、輸送や倉庫作業時の荷崩れを防ぐ目的でこのような積み方をされるんでしょうかね。

運転手として大事なことは荷降ろし先にしっかりと確認すること

なんだかんだいって一番重要なのはこれです。

最低でも、この3点(商品の向き,組み方,高さ)は絶対に確認するようにしましょう。

1.ラベルの向き(日付)

ラベルが外側に向くように、積み付けるのが一般的です。

しかし、商品によっては「賞味期限」や「商品コード」、あるいは「JANコード」の位置から、一概にこうと言えないことがあります。

本当にその倉庫によってやり方は全くと言っていいほど違うので、必ず商品の向きを確認しましょう。

2.組み方(回し方)

1段あたりの商品の積み付け方ですね。

先ほどのラベルの向きと合わせて要確認です。

3.高さ

これも重要です。

「これくらいなら大丈夫でしょ」

こんな主観で勝手に高さを決めると、だいたいやり直しを命じられます。

こちらも必ず確認しましょう。

まとめ

この荷物の積み付けですが、頻繁に倉庫の人と運転手が揉めているのを目撃します。

まず一つ目は運転手が積み付けを間違えている場合。

倉庫側の指示を勘違いして、ある程度パレットに積み込んだ段階で、

「運転手さん、その積み方違うよ」

「あ!?あんたがこれでいいって言ったんだろ!」

「違う、僕が言ったのは…。」

こんな感じで。

物によっては1個20Kg以上ある荷物もあるので、「やり直せ」って言われたり「それ違うよ」って簡単に言われると、なかなか頭にくるのもわかります。

ですので、最低でも2段ほど積み終えた段階で、倉庫の人に「この積み方で間違いないか」を確認したほうが無難でしょう。

コメント